L’automatisation se développe à grands pas dans les entrepôts. Les opérateurs voient désormais circuler des AMR et autres AGV dans les allées. La logistique d’approvisionnement est en pleine mutation, et les professionnels font face à de multiples challenges mixant productivité, rentabilité économique et impact écologique et social. Mais comment la logistique automatisée et la robotique mobile répondent-elles aux défis de la supply chain ? C’était le sujet d’une table ronde qui s’est tenue lors de la dernière édition du SIDO à Lyon et qui réunissait Damien LEGRAND – Responsable Perception 3D & Marché Logistique – IFM, Alexandre AMBIEHL – Directeur des programmes R&D – E-COBOT, et également, Florian CANTORI, Lead Robotics Software Engineer – AWABOT INTELLIGENCE.

AMR / AGV : quelles différences ?

Les Autonomous Mobile Robots (AMR) et Automated Guided Vehicles (AGV) permettent tous deux de soulager les opérateurs dans le transport de charges lourdes et d’automatiser les flux logistiques. Leur différence réside dans le degré d’autonomie de ces solutions :

- le robot mobile va évoluer librement dans l’environnement selon une cartographie construite à l’aide d’algorithmes SLAM ou de SLAM visuel ;

- le “véhicule à guidage automatique” ne circule quant à lui que s’il suit un parcours prédéterminé et matérialisé par des rails ou des repères au sol.

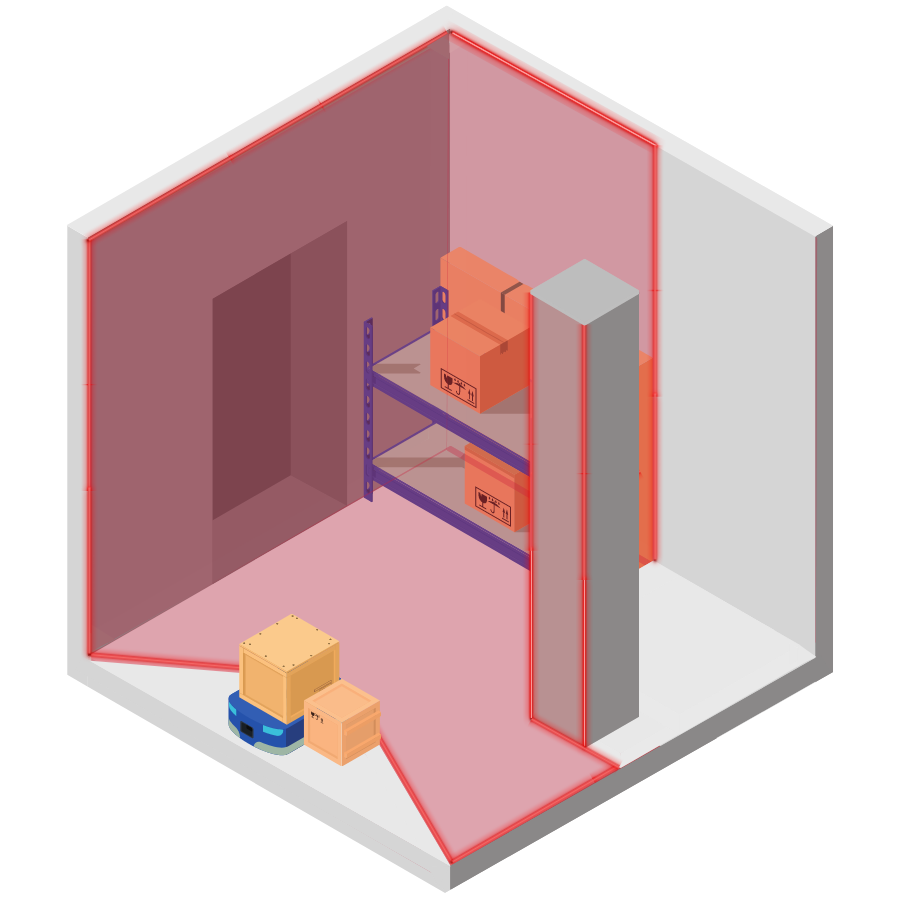

Autonomous Mobile Robots (AMR)

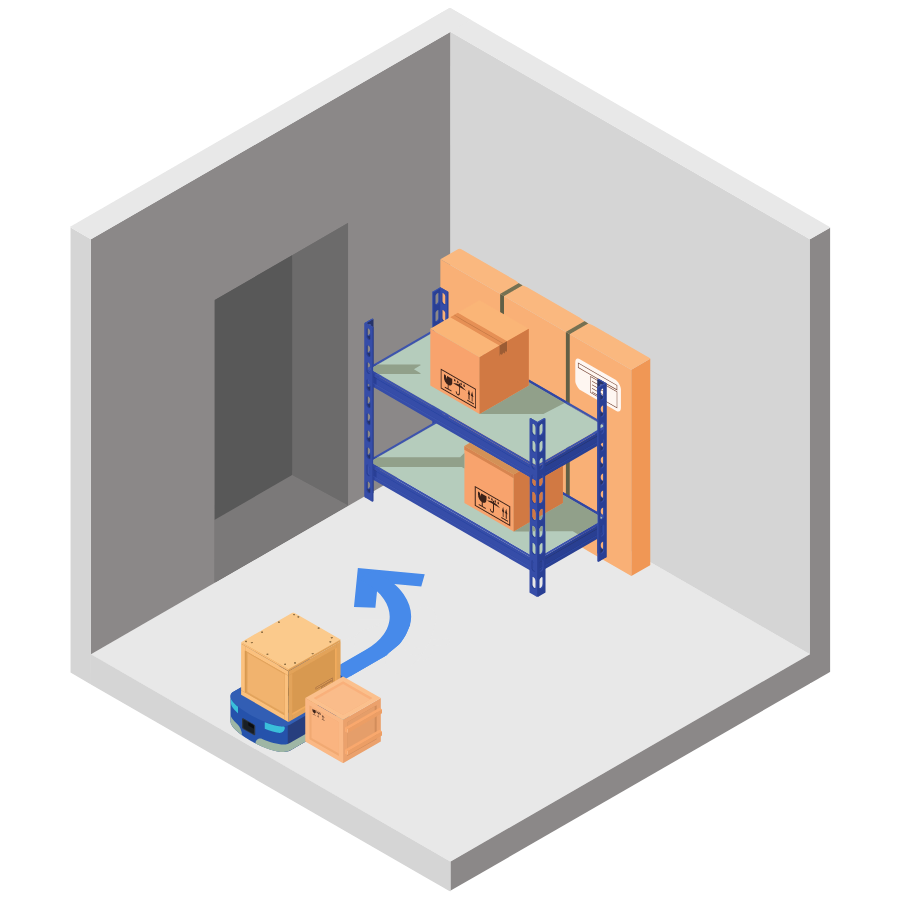

Automatically Guided Vehicle (AGV)

Des robots mobiles industriels pour réduire la pénibilité

Ces deux systèmes sont utilisés pour effectuer des tâches à faible valeur ajoutée, comme le transport de charges lourdes sur plusieurs mètres. L’opérateur peut alors se concentrer sur d’autres missions plus complexes ou soumises à de la variabilité (ex : la manipulation d’éléments de formes ou de tailles multiples). En effet, l’automatisation n’est pertinente que pour des tâches standards et répétitives. Les solutions de robotique mobile industrielles sont également plébiscitées pour atténuer la pénibilité liée à certaines opérations. L’automatisation et la robotisation des processus sont particulièrement adaptées aux risques liés à des conditions de travail difficiles, voire dangereuses.

Supply chain : des solutions de robotique mobile sur-mesure

Il n’existe pas de robots “types” pour l’industrie : chaque solution est établie en fonction du besoin du client et de son environnement logistique et industriel.

“Concernant la partie logicielle, le contexte métier est le moteur du projet robotique dès la conception. La mobilité ne fait pas tout. La compréhension du cas d’usage final et de ses enjeux pour le client est essentielle afin de maximiser l’utilité de l’AMR. Celui-ci doit s’intégrer le plus naturellement possible dans l’environnement auquel il se destine, aux côtés des humains qui l’entourent.” a expliqué Florian Cantori, expert en solutions softwares pour la robotique.

Les interactions avec l’environnement sont donc primordiales : celui-ci doit être de préférence stable et ordonné. En effet, les taux de mission et de disponibilité sont très dépendants des espaces selon leur propreté, l’état des éléments à transporter, ou encore les obstacles qui peuvent faire dévier la trajectoire empruntée par le robot.

Ainsi, chaque solution basée sur la robotique mobile est unique puisqu’elle tient compte du besoin métier, du site logistique et de sa superficie, et bien sûr du budget du client.

Vous souhaitez échanger sur un projet en lien avec le sujet abordé dans cet article ? Dotée de savoir-faire et compétences complémentaires couvrant l’ensemble des problématiques liées à la robotique, l’équipe Awabot Intelligence vous accompagne. Contactez-nous dès maintenant.

Nouveau ! Awabot Intelligence lance sa newsletter 100% robotique. Pour vous abonner, cliquez ici !