Depuis la relocalisation de la production des robots de téléprésence en France fin 2020, Awabot s’efforce d’appliquer des pratiques éco-responsables dans le processus de fabrication des robots de téléprésence Beam®. Un challenge de taille dans le domaine de la robotique où bon nombres de composants électroniques et autres matières premières proviennent de l’autre bout du monde, notamment d’Asie. Mais Awabot est loin d’avoir dit son dernier mot.

Beam® : un robot conçu pour durer

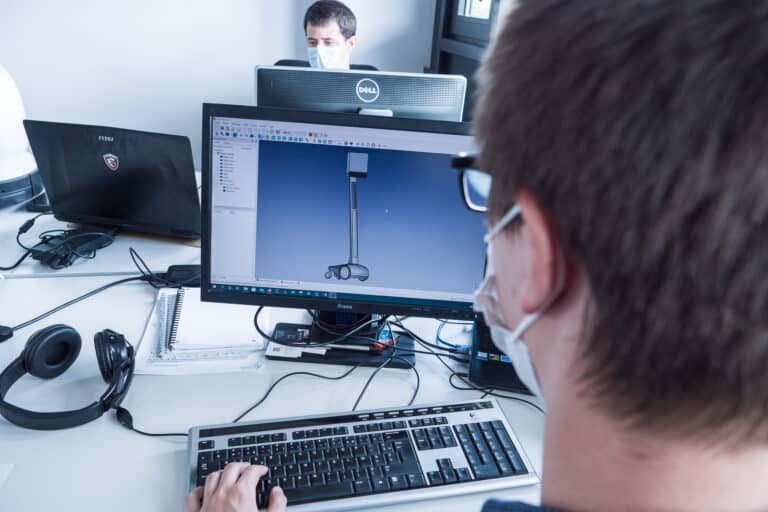

Tout d’abord, deux éléments clés font d’Awabot une entreprise au mode de production foncièrement plus durable : la robustesse et la réparabilité de ses produits. Assurer la pérennité de nos solutions passe avant tout par en garantir la qualité. C’est pourquoi le robot de téléprésence Beam® est conçu pour durer grâce à des matières et des pièces sélectionnées pour leur solidité. Si des optimisations hardware entrent donc en jeu, celles-ci vont de pair avec des améliorations software.

En effet, des mises à jour permettent également de maximiser la longévité de nos appareils. Par ailleurs, nos produits sont entièrement démontables, de A à Z, de la base du robot à sa tête. Chaque élément du dispositif peut ainsi être réparé dans notre atelier, ou bien être récupéré au profit de la maintenance d’un autre appareil. Dans la mesure du possible, rien ne se jette, tout se répare.

Rien se perd, tout se transforme

Certaines pièces arrivées en fin de vie, après avoir permis de longues heures d’échanges en téléprésence, ne peuvent être réutilisées. C’est le cas notamment des batteries. Mais hors de question de les jeter ! Ces dernières sont récupérées par un tiers afin que l’acide qu’elles contiennent soit retiré, et que le plomb et le plastique qui les composent soient recyclés de manière adéquate.

Si les batteries sont recyclées, il en va de même pour les éléments plastiques ou électroniques, tout comme le papier ou les cartons, qui ne finissent certainement pas dans la benne à ordure, mais bien dans des bacs de tri. De bonnes pratiques, pour jeter le moins possible, auxquelles les employés de la chaîne de production sont sensibilisés régulièrement. Grâce à ces mesures, les déchets liés à la fabrication des robots atteignent rarement plus de 5% de pièces. S’applique ainsi un modèle d’économie circulaire au sein même de notre chaîne de fabrication.

Concilier rentabilité et éco-responsabilité

Parvenir à un mode de production économiquement viable et écologiquement éthique n’est pas une mince affaire pour un fabricant de robotique de téléprésence. Par conséquent, Awabot cherche à sous-traiter le moins possible non seulement dans un souci de respect de l’environnement, mais aussi afin de maîtriser la qualité de ses produits. Lorsque l’entreprise fait appel à des intermédiaires, elle privilégie au maximum des fournisseurs locaux.

Par exemple,

- Le plastique dont est constitué en grande majorité le robot de téléprésence Beam® est injecté localement dans la région Auvergne-Rhône-Alpes.

- La boîte de transport de l’appareil est elle faite d’un monomatériau pour un recyclage plus aisé. Cette dernière est actuellement manufacturée à Barcelone mais l’objectif est de parvenir à une production plus proche de la métropole lyonnaise, où se situe notre société.

- La peinture du robot, la réalisation des fasceaux, l’insert des pièces plastiques, ou encore l’approvisionnement de toutes cartes électroniques « custom » sont externalisés via des prestataires locaux.

Malheureusement, les réalités logistiques et économiques font qu’il n’est parfois pas viable de se fournir à l’échelle locale. C’est le cas plus particulièrement pour les composants électroniques, dont la majeure partie des fournisseurs se trouvent en Asie. L’objectif est donc d’adopter une consommation raisonnée des pièces détachées en évitant à tout prix le gaspillage et en réemployant toute pièce qui peut l’être.

Un rythme de production à échelle humaine

Fabriquer des robots de téléprésence, cela ne s’improvise pas. Bien au contraire, la robotique est un domaine où la précision est de mise. Chaque composant est à manipuler avec précaution. Les employés œuvrant sur les lignes de production sont ainsi confrontés à des exigences élevées afin d’assurer la qualité du produit fini. En revanche, pas question de fabriquer à un rythme effréné, chacun est libre d’organiser son temps de travail comme il le souhaite, dans la mesure où les objectifs de production quotidiens sont respectés.

En effet, si la maîtrise des délais et des coûts constituent des objectifs de production majeurs, la qualité de nos solutions et la sécurité des collaborateurs priment. Assurer la sécurité des employés passe avant tout par le port d’équipements de protection individuelle (gants, lunettes, chaussures). Par ailleurs, tous les produits chimiques pouvant être dangereux pour l’Homme et l’environnement, qui pouvaient être auparavant utilisés lors du processus de fabrication, ont été bannis et remplacés par des alternatives plus sûres.

La question du bien-être au travail est également au cœur de nos préoccupations chez Awabot. C’est pourquoi nous avons cherché à mettre en place des initiatives pour instaurer un management plus participatif. À l’atelier, cela s’illustre par la création d’une boîte à idées dans laquelle les employés peuvent faire part de leurs suggestions relatives à la production. Une initiative qui porte d’ores et déjà ses fruits, notamment au profit du confort des postes de travail où les sièges ont été remplacés au profit d’une meilleure ergonomie.